Efektywność energetyczna BOSCH: Możliwe do uniknięcia obciążenia kotłów płomienicowo-płomieniówkowych

Kotły parowe podlegają całemu szeregowi obciążeń stanowiących większe lub mniejsze wyzwanie dla korpusu kotła. Oprócz niedostatecznej jakości wody znaczący wpływ mają jeszcze dwa zasadnicze czynniki: jeden związany z projektowaniem i ustawieniami, drugi z wymaganiami ze strony odbiorników. Poniższy artykuł opisuje dające się wyeliminować obciążenia kotłów i umożliwia czytelnikowi dokładne spojrzenie na należyte planowanie, wykonanie, ustawienie i użytkowanie systemów kotłowych.

Para nasycona znajduje zastosowanie jako nośnik ciepła w ogromnej liczbie przedsiębiorstw rzemieślniczych i przemysłowych wszystkich sektorów gospodarki. W produkcji żywności i napojów wspomaga procesy podgrzewania, gotowania i czyszczenia. Branża tekstylna wykorzystuje ciepło przede wszystkim do obróbki i uszlachetniania tkanin. Zakłady świadczące usługi prania i czyszczenia odzieży używają energii cieplnej do ogrzewania maszyn pralniczych i używają parę do wygładzania i suszenia tekstyliów. Para o najwyższym stopniu czystości służy do sterylizacji narzędzi operacyjnych w szpitalach, jest wykorzystywana w zakładach zbiorowego żywienia czy do nawilżania powietrza w instalacjach klimatyzacyjnych.

Przemysł materiałów budowlanych potrzebuje pary nasyconej do wielu procesów, ogrzewania i suszenia, jak na przykład autoklawizacji cegieł silikatowych. Bez pary wodnej jako nośnika energii cieplnej nie można sobie wyobrazić takich gałęzi przemysłu, jak przemysł celulozowy i papierniczy, chemiczny czy farmaceutyczny.

W największej części z wymienionych zastosowań pary jest potrzebna para nasycona lub lekko przegrzana w ilościach do 200 t/h, o ciśnieniu do 30 bar i temperaturze pary do 300 °C. Do wytwarzania pary wykorzystuje się zwykle jeden lub więcej kotłów płomienicowo-płomieniówkowych.

W porównaniu z kotłami wodnorurkowymi są one zazwyczaj lepszą alternatywą we wspomnianym zakresie wydajności, ponieważ koszty ich zakupu i eksploatacji są z reguły korzystniejsze.

W dzisiejszych czasach eksploatację nowoczesnych kotłów parowych płomienicowo-płomieniówkowych można uważać za bezproblemową. Niemniej kotły są często narażone na cały szereg dających się właściwie wyeliminować obciążeń, które mają znaczący wpływ na bezpieczeństwo i żywotność urządzeń do wytwarzania energii. Oprócz niedostatecznej jakości wody znaczący wpływ mają jeszcze dwa zasadnicze czynniki: jeden związany z projektowaniem i ustawieniami, drugi z wymaganiami ze strony odbiorników.

Niedostateczna jakość wody

Niedostateczna jakość wody, a w jej następstwie korozja i odkładanie się złogów, bezsprzecznie przodują w statystykach uszkodzeń. Mechanizmy działania tego typu uszkodzeń są ogólnie znane, bliższy opis nie jest przewidziany w niniejszym raporcie branżowym. Częstymi przyczynami „złej” jakości wody są:

- Niewystarczające monitorowanie lub badanie wymaganych parametrów wody

- Brak specjalistycznej wiedzy

Błędna interpretacja zmierzonych wartości czy brak reakcji w wypadku odchyłek.

Szkód zaistniałych wskutek niedostatecznej jakości wody można z powodzeniem uniknąć, dotrzymując parametrów wody wskazanych przez producenta kotła (zgodnie z normą EN 12953 Część 10).

Oprócz zastosowania odpowiednich komponentów do przygotowania wody istotne znaczenie mają odpowiednie kompetencje w zakresie analizy wody. Warto tu polecić wyposażenie systemu w działające w pełni automatycznie urządzenia analizujące mogące rejestrować i monitorować wszystkie parametry wody, takie jak twardość, przewodność, odczyn pH i czystość kondensatu (Rys. 2 / Strona 3). Więcej informacji na ten temat zamieszczono w raporcie branżowym

„Nowoczesne przygotowanie i analityka wody”. Innym udogodnieniem w obecnych czasach są elektroniczne książki ruchu kotła, które analizują podawane wartości pomiarów, natychmiast wykrywają krytyczne odchyłki oraz służą obsłudze kotła wsparciem w postaci praktycznych wskazówek i propozycji rozwiązań.

Wpływy projektowania i ustawienia

Zbyt duża wydajność kotła w stosunku do rzeczywistego zużycia pary

Z tym problemem można często spotkać się w działających kotłowniach, w których zużycie pary uległo drastycznemu zmniejszeniu z powodu odłączenia któregoś z odbiorników lub późniejszego wykorzystania istniejącego potencjału odzysku ciepła. Może on jednak dotyczyć także nowych systemów, gdy na przykład podczas projektowania źle oceniono czynnik jednoczesnych poborów pary przez różne odbiorniki czy też skalkulowano niepotrzebnie za dużą rezerwę mocy. Konsekwencją jest zbyt mały pobór pary względem wydajności kotła, a co za tym idzie za duża liczba włączeń i wyłączeń palnika pociągających za sobą z kolei obciążenia zmianami temperatury.

Palniki generują w paleniskach temperaturę między 1400 a 1700 °C. Każdy zapłon palnika wymaga przewietrzenia komory paleniskowej, wówczas jest wysysane świeże powietrze z kotłowni. Ze względu na niską temperaturę powietrza w kotłowni, mieszczącą się w zakresie od 20 do 40 °C, dochodzi do schłodzenia rozgrzanych powierzchni grzewczych kotła. Następnie odbywa się zapłon palnika, który przeważnie bardzo szybko otrzymuje sygnał przejścia na najwyższy stopień obciążenia. W fazach ekstremalnie słabych obciążeń palnik bardzo często wyłącza się ponownie już w trakcie przechodzenia na wyższe obciążenie, aby – często po krótkiej chwili – znowu dokonać wietrzenia i kolejnego zapłonu.

Palniki generują w paleniskach temperaturę między 1400 a 1700 °C. Każdy zapłon palnika wymaga przewietrzenia komory paleniskowej, wówczas jest wysysane świeże powietrze z kotłowni. Ze względu na niską temperaturę powietrza w kotłowni, mieszczącą się w zakresie od 20 do 40 °C, dochodzi do schłodzenia rozgrzanych powierzchni grzewczych kotła. Następnie odbywa się zapłon palnika, który przeważnie bardzo szybko otrzymuje sygnał przejścia na najwyższy stopień obciążenia. W fazach ekstremalnie słabych obciążeń palnik bardzo często wyłącza się ponownie już w trakcie przechodzenia na wyższe obciążenie, aby – często po krótkiej chwili – znowu dokonać wietrzenia i kolejnego zapłonu.

Poprzez to ciągłe obarczenie obciążeniami zmianami temperatury między rozgrzewaniem i przewietrzaniem dochodzi do różnic w rozszerzaniu pomiędzy komorą paleniskową a powłoką kotła, które z czasem mogą doprowadzić do zmęczenia materiału. Oprócz rosnącej podatności kotła na uszkodzenia taki sposób pracy ma też negatywny wpływ na koszty, bowiem każde wietrzenie niesie ze sobą sporą stratę ciepła.

Dlatego należy starać się utrzymać częstotliwość cykli włączania palnika w liczbie ≤ 4 na godzinę. Zaleca się następujące działania w tym celu:

- Wbudowanie sterowników słabych obciążeń, które opóźnią czasowo natychmiastowe przejście na pełną moc palnika zaraz po starcie

- Zastosowanie regulatorów mocy, które umożliwią nieograniczone czasowo utrzymanie palnika na najmniejszym stopniu obciążenia

- Zastosowanie palników z dużym zakresem regulacji

- Dopasowanie mocy palnika do faktycznych wymagań (to oznacza modyfikacje palnika lub też wbudowanie palnika z mniejszym zakresem mocy).

Zbyt mała różnica ciśnienia między włączeniem a wyłączeniem palnika

Regulacja wydajności kotła parowego opiera się na pomiarze ciśnienia pary w kotle. Gdy ciśnienie pary spadnie poniżej nastawnego ciśnienia PPalnik.wł, palnik włącza się – a gdy wzrośnie ponad ciśnienie PPalnik.wył, palnik wyłącza się.

Ustawienie zbyt małego zakresu między PPalnik.wł a PPalnik.wył ma następujące konsekwencje:

- Częste włączanie i wyłączanie wywołane przeregulowaniem ciśnienia, co pociąga za sobą obciążenia zmianami temperatury wraz z ich negatywnymi następstwami;

- Ustawienie z konieczności „ostrych” parametrów regulacyjnych w regulatorze mocy, aby utrzymać zadaną wartość w wąskim zakresie regulacji. To prowadzi, oprócz silnego zużycia mechanizmów w palniku, do przedwczesnego zmęczenia materiału ogrzewanych powierzchni kotła.

Nastawienie zakresu od 10 do 15 % pomiędzy PPalnik. wł a PPalnik.wył (w zależności od regulacji palnika i ciśnienia roboczego kotła) w odniesieniu do ciśnienia zabezpieczającego kotła pozwala niezawodnie uniknąć tego typu problemów.

Zbyt „szybko“ nastawiony regulator wydajności

Nowoczesne automaty palnikowe mają możliwość wprowadzenia zróżnicowanego czasu nastawiania palnika, to znaczy czasu przejścia palnika pomiędzy najmniejszym i największym obciążeniem palnika.

Jednocześnie poprzez parametry regulacyjne w regulatorze wydajności daje się wpływać na szybkość reakcji palnika na odstępstwa od zadanej wartości. Kotły płomienicowo-płomieniówkowe stanowią ze względu na duży udział materiału i obszerną pojemność wodną stosunkowo wolno reagujące systemy. Zbyt „szybko” nastawione regulatory wydajności ewentualnie w powiązaniu z bardzo krótko nastawionymi czasami nastawiania palnika, prowadzą do błyskawicznego narastania ciepła w płomienicy. Za odtransportowanie tego ciepła są odpowiedzialne po stronie wody przede wszystkim tworzące się i unoszące do przestrzeni parowej pęcherzyki pary (Rys. 3). To powstawanie pęcherzyków pary następuje jednak z lekkim przesunięciem w czasie. To skutkuje krótkotrwałymi, miejscowymi przegrzaniami i dodatkowym obciążeniem zmianami temperatury, które w dłuższej perspektywie przyspieszają zmęczenie materiału w obszarze ogrzewanych powierzchni kotła.

Zdecydowanie zaleca się, aby uruchomienie zostało przeprowadzone przez specjalistyczny personel, który opanuje wzajemne zależności między ustawieniami automatu palnikowego a regulatorem wydajności kotła. Tylko w takim wypadku może być zapewnione uzyskanie koniecznego balansu między utrzymaniem stałego ciśnienia roboczego a łagodnym dla kotła sposobem jego eksploatacji.

Brak koncepcji sterowania kaskadą w systemach wielokotłowych

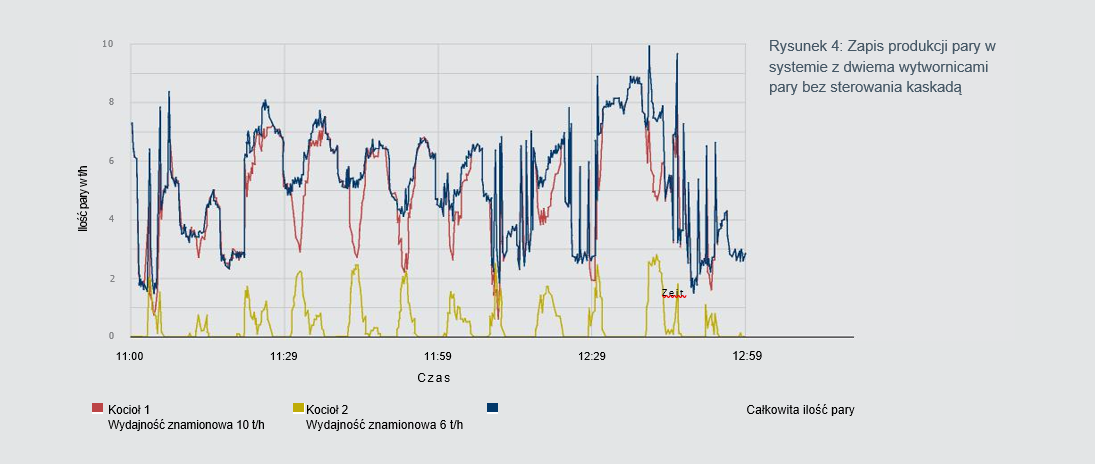

W przypadku systemów wielokotłowych bez automatycznego sterowania kaskadą obsługa przez operatora nabiera kolosalnego znaczenia. Odłączanie kotłów w kaskadzie musi odbywać się ręcznie, gdy odbiór pary zmniejsza się na tyle, że praca kilku kotłów staje się bezzasadna. Gdy tak się nie dzieje, przykładowe skutki są przedstawione na rysunku 4 na stronie 5. Zapis pokazuje, że kocioł 1 (kolor czerwony, o wydajności 10 t/h) właściwie przez cały czas może z powodzeniem sam sprostać wymaganemu zapotrzebowaniu na parę (kolor niebieski). Częste dołączenia kotła 2 (kolor żółty), pociągające za sobą oczywiście obciążenia zmianami temperatury, są więc zupełnie niepotrzebne.

Ponadto można zauważyć wzajemny wpływ obu kotłów.

Podczas gdy kocioł 1 (czerwony) zmniejsza swoją moc, kocioł 2 (żółty) zwiększa produkcję pary i odwrotnie. Oznacza to, że kotły pracują „wbrew sobie” i na przemian niwelują swoje działanie. W takiej sytuacji nie może być już mowy o niezakłóconym odtransportowaniu ciepła z powierzchni grzewczych.

Koncepcja sterowania kaskadą jest zalecana już od dwóch wytwornic pary w systemie kotłowym, a staje się absolutną koniecznością gdy kotłownia liczy trzy i więcej kotłów. O tym, jaki rodzaj sterowania kaskadą (dołączanie i odłączanie kotłów sterowane ilością lub ciśnieniem) zostanie zastosowany, decyduje z jednej strony liczba kotłów, a z drugiej możliwe do zaakceptowania wahania ciśnienia ze strony odbiorników. Sterowanie kaskadą w oparciu o ilość pary pozwala na utrzymanie możliwych wahań ciśnienia w wyraźnie węższym zakresie.

W przypadku systemów wielokotłowych należy zadbać o hydraulicznie oddzielenie wytwornic pary od siebie, aby wyeliminować ich wzajemne wpływy (np. instalując armatury zwrotne). Ponadto należy obowiązkowo wyposażyć ostatni kocioł w kaskadzie w wężownicę grzejną wbudowaną w spód kotła, aby zachować równomierny rozkład temperatury w kotle bez rozwarstwień w fazie podtrzymania w gorącej rezerwie.

Wpływy ze strony odbiorników

Częsty rozruch ze stanu zimnego

Rozruch ze stanu zimnego stanowi największe mechaniczne obciążenie dla korpusu kotła (więcej informacji patrz raport branżowy „Zimny rozruch kotłów płomienicowo-płomieniówkowych”).

Przyczyną jest większa różnica temperatur pomiędzy płomienicą a powłoką kotła przy zimnym starcie w porównaniu z rozruchem w trybie regulacji w temperaturze pracy. Przesunięcie płomienicy (różnica między wydłużeniem powłoki kotła a płomienicą) jest większe podczas procesu rozruchu prowadząc do znacznych dodatkowych naprężeń, które musi znieść korpus kotła. To obciążenie nasila się jeszcze, gdy w czasie trwania procedury rozruchowej nie tworzą się pęcherzyki pary lub powstaje ich bardzo niewiele, co ma miejsce wówczas, gdy rozruch następuje przy zamkniętej armaturze poboru pary. Nie wytwarza się wówczas naturalny obieg wody, jaki normalnie występuje w kotle parowym (Rys. 5 / Str. 6). W konsekwencji formują się zróżnicowane warstwy termiczne w kotle (zimno na dole, gorąco na górze), co pociąga za sobą dodatkowe naprężenia. Przy bardzo częstych rozruchach ze stanu zimnego takie ekstremalne zmienne obciążenia mogą prowadzić do pęknięć materiału, a w najgorszym przypadku do kompletnej awarii urządzenia.

W celu zredukowania obciążenia podczas rozruchu należy uwzględnić następujące działania:

- Rozruch ze stanu zimnego do temperatury pracy powinien odbywać się z możliwie najmniejszym obciążeniem palnika;

- W czasie trwania procedury rozruchowej należy umożliwić stały odpływ niewielkiej ilości pary w celu uruchomienia naturalnego obiegu wody w kotle poprzez stymulowanie tworzenia się pęcherzyków pary;

- Idealnym wyjściem jest wyposażenie system w moduł automatycznego rozruchu, który w oparciu o temperaturę wody i ciśnienie tak steruje pracą palnika i odbiorem pary, aby zredukować obciążenia do jak najniższego poziomu .

Długie okresy w stanie gotowości

W trybie podtrzymania w gorącej rezerwie lub w stanie gotowości (np. w systemie wielokotłowym, gdy kolejny kocioł nie jest potrzebny), upust pary z danego kotła zostaje wstrzymany. W zależności od koncepcji sterowania albo zostaje zamknięta armatura poboru pary, albo ciśnienie w kotle nadążnym zostaje obniżone poniżej panującego ciśnienia w sieci. W tym trybie pracy paleniska załączają się tylko sporadycznie, aby wyrównać straty ciepła uciekającego przez przewodzenie i promieniowanie.

Gdy taki stan utrzymuje się przez dłuższy czas (> 3 dni), w kotle zaczyna kształtować się warstwowy rozkład temperatury. Gdy kotły utrzymywane w gorącej rezerwie są ponownie włączane do normalnej pracy, to wysokie ciśnienie robocze (górna strefa gorąca) pozoruje natychmiastową dyspozycyjność kotła. Sterowanie wywoła w takim kotle przy odpowiednim zapotrzebowaniu w bardzo krótkim czasie duże obciążenie palnika. Ze względu na warstwowy rozkład temperatury w kotle wystąpią wówczas ekstremalne naprężenia termiczne.

Zaradzić temu można stosując wężownice grzejne wbudowane w spód kotła (Rys. 6 / Str. 7). Wężownica jest ogrzewana parą od dołu, aby uniknąć szkodliwego rozkładu warstwowego temperatury w kotle. Taki wariant rozwiązania jest jednak możliwy do zrealizowania tylko w systemach wielokotłowych bądź takich, w których jest zapewnione zasilanie parą ze źródła zewnętrznego.

Wahania ciśnienia wskutek silnych wahań poboru

Przy silnych wahaniach obciążenia, to znaczy dużych szybkościach zmian obciążenia i wynikających z nich silnych wahaniach ciśnienia, w kotle mogą wystąpić niekorzystne stany przepływów. Konieczne do odprowadzenia ciepła z powierzchni grzewczych tworzenie się pęcherzyków pary może ulec stagnacji lub ewentualnie może wystąpić łączenie się wielu małych pęcherzyków pary w większe pęcherze, które nie od razu oddzielają się od powierzchni grzewczych sprzyjając miejscowemu przegrzewaniu. Wobec tego w przypadku systemów kotłowych zasilających parą odbiorniki wykazujące skrajnie wahające się odbiory obciążenia należy przedsięwziąć szczególne środki zaradcze. Celem jest ograniczenie wahań ciśnienia w kotle niezależnie od wahań ze strony odbiorników. Cel ten można osiągnąć m. in. podejmując następujące działania:

- Lepsze zabezpieczenie kotła po stronie ciśnieniowej i włączenie do system stacji redukcyjnej pomiędzy kotłem a odbiornikiem

- Włączenie do system akumulatora pary, który zaspokoi piki obciążenia

- Podłączenie za kotłem układu stabilizacji ciśnienia z regulowanym zaworem poboru pary, aby chronić kocioł przed zbyt silnym spadkiem ciśnienia

Podsumowanie

Wskazane w raporcie możliwe do uniknięcia przyczyny obciążeń kotłów świadczą o tym, jak złożona jest to problematyka. Jej spektrum sięga od projektowania przez wykonanie i dokonanie ustawień po eksploatację urządzeń.

Drobiazgowe rozpatrzenie wszystkich szczegółów istotnych dla tego zagadnienia jest niemożliwe w tym opracowaniu.

Ze względu na złożoność tematyki kotłów parowych absolutnie konieczne jest uwzględnienie następujących aspektów:

- Projektowanie systemów kotłów parowych należy powierzać jedynie obeznanym i doświadczonym firmom specjalizującym się w tej dziedzinie, gdyż wiele z możliwych przyczyn błędów można uniknąć już na początku planowania

- Jakość użytych kotłów, palników i komponentów systemów kotłowych ma nadrzędne znaczenie dla sprawnej i bezawaryjnej pracy kotłowni

- Poprawna instalacja systemu wymaga zaangażowania kompetentnego wykonawcy posiadającego wiedzę o korelacjach różnych komponentów kotłowni

- Sposób obsługi i konserwacji przez personel obsługujący ma kluczowe znaczenie i determinuje żywotność kotłowni parowej. Elektroniczne systemy asystenckie z całkowicie automatyczną analizą danych są w dzisiejszych czasach nieodzowne i służą nieocenionym wsparciem

- Profilaktyka w formie umów o świadczenie usług konserwacji i zdalnego serwisu zawieranych z producentem kotła

Pełen raport do pobrania: