Efektywność energetyczna BOSCH: Wykorzystanie ciepła kondensacji

Współczesne wykorzystanie ciepła kondensacji

Wytwornice pary mają bardzo długą tradycję techniczną to one były maszynami parowymi, które nadały bieg rewolucji przemysłowej. Dzisiaj człowiek posiada znaczny stan wiedzy technicznej. Kocioł parowy z systemem wykorzystania ciepła kondensacji jest jednak jak dotychczas wcale lub mało wykorzystaną koncepcją pozyskania energii. Przyczyną tego stanu rzeczy jest być może to, że zbyt mało znane są warunki konieczne do efektywnego wykorzystania ciepła kondensacji, a w dodatku nie zawsze można je zapewnić.

Zwrot w kwestii paliwa sprzyja technice wykorzystania ciepła kondensacji

Zwrot w kwestii paliwa sprzyja technice wykorzystania ciepła kondensacji

Od 1986 roku Techniczne Wytyczne Czystości Powietrza (TA – Luft) nie dopuszczają oleju ciężkiego dla palników o mocy < 5 MW. W zakresie większych mocy olej ciężki został prawie całkowicie wyparty przez inne paliwa. Ze wszystkich kotłów o dużej pojemności wodnej o mocy do 20 MW, zainstalowanych w ostatnich 2 latach w Niemczech, 25 % posiadało palniki gazowe, 40 % palniki na gaz ziemny/olej lekki, przy czym przede wszystkim spalany jest gaz ziemny, a tylko 35 % palniki na olej lekki. Aktywna ochrona środowiska i rozwiązania techniczne mające na celu polepszenie wartości opałowej i wykorzystanie ciepła kondensacji są dzisiaj głównymi powodami wzrostu zużycia gazu ziemnego. Całą wartość opałową Hu i dużą część ciepła kondensacji Ho można wykorzystać tylko stosując odpowiedni system wykorzystania ciepła kondensacji. W tym celu trzeba jaknaj więcej spalin poddać kondensacji poprzez schłodzenie do temperatury poniżej punktu roszenia. Kiedy porównamy parametry używanych paliw, okazuje się, że gaz ziemny wykazuje największy potencjał (tabela).

Gaz ziemny:

– najwyższa zawartość wody

– najwyższa temperatura roszenia spalin

W porównaniu z olejem opałowym lekkim gaz ziemny oddaje więcej ciepła kondensacji o wyższej temperaturze. Spaliny pochodzące ze spalania gazu ziemnego są prawie pozbawione sadzy i siarki. Stąd czyszczenie powierzchni grzejnych i usuwanie kondensatu spalinowego jest mniej czasochłonne i tańsze. Do wykorzystania tego potencjału powierzchnie grzejne i systemy odprowadzające, mające kontakt z wilgotnymi spalinami, muszą być wykonane ze stali szlachetnej.

Tabela 1: Wartość opałowa i ciepło kondensacji różnych paliw

| Fuel | Wartość opałowa (Hu) [kWh] | Ciepło kondensacji (Ho) [kWh] | Stosunek Ho/Hu [%] | Temperatura roszenia spalin [°C] |

| Gaz ziemny H m3 | 10,35 | 11,46 | 110,7 | 55,6 |

| Gaz ziemny m3 | 8,83 | 9,78 | 110,8 | 55,1 |

| Propan m3 | 25,89 | 28,12 | 108,6 | 51,4 |

| Butan m3 | 34,39 | 37,24 | 108,3 | 50,7 |

| Olej opałowy lekki kg | 11,90 | 12,72 | 106,9 | 47,0 |

Znany zakres stosowania

Dotychczas systemy wykorzystania ciepła kondensacji stosowane były w małych kotłach kondensacyjnych i termach gazowych do ogrzewania domów i mieszkań. Przy jak najniższej temperaturze powrotu z obiegu grzejnego kondensacja spalin odbywa się bezpośrednio w kotle ze stali szlachetnej, ogrzewanym gazem ziemnym. Duże kotły grzewcze do ogrzewania większych domów i kompleksów budynków nie są wykonywane ze stali szlachetnej z powodów technicznych i wysokich kosztów. Kotły takie są wyposażane w oddzielny spalinowy wymiennik ciepła ze stali szlachetnej do obiegów grzejnych o niskich temperaturach.

Zastosowania niemożliwe

Wysokociśnieniowe kotły wodne do wytwarzania ciepła technologicznego i zdalnego pracują przeważnie z temperaturą powrotu z systemu znacznie przekraczającą temperaturę roszenia spalin, więc kondensacja spalin nie może być tu wykorzystana. Stosuje się jednak spalinowe wymienniki ciepła do pracy “suchej”, co pozwala na uzyskanie sprawności kotła do 98%.

Niewykorzystany zakres zastosowań

Niewykorzystany zakres zastosowań

Kotły parowe wytwarzają parę pod wysokim ciśnieniem z temperaturą medium przeważnie między 150 a 200°C, zasilane są odgazowaną wodą zasilającą o temperaturze od 85 do 105°C. Temperatura spalin w takim kotle parowym wynosi od 230 do 260°C. Aby tutaj maksymalnie wykorzystać wartość opałową instaluje się spalinowe wymienniki ciepła do podgrzewania wody zasilającej. Spaliny są schładzane do ok. 130°C, a więc temperatury jeszcze z “suchego” zakresu powyżej punktu rosy.

Kompleksowa struktura odbioru ciepła W przeciwieństwie do instalacji grzewczych budynków o jasno zdefiniowanych temperaturach zasilania i powrotu, w przemyśle spotykamy się z najróżniejszymi zastosowaniami pary i ogrzewania. To stwarza konkurencję między różnymi systemami odzyskiwania energii i ciepła. Aby wybrać rozwiązanie najbardziej opłacalne, trzeba dokonać dokładnej selekcji i przeprowadzić szczegółową analizę wszystkich dostawców wymienników ciepła i odbiorców ciepła. Jedynie ścisła współpraca użytkownika i projektanta w tym zakresie pozwoli na znalezienie najefektywniejszego rozwiązania.

Przykłady opłacalności

W kotłach parowych odzyskuje się jak najwięcej kondensatu i wykorzystuje jako wodę do zasilania kotła. Istnieją jednak systemy, w których z powodu bezpośredniego ogrzewania pary nie powstaje żaden kondensat (np. produkcja styropianu, nawilżanie powietrza, piekarnie) albo powstaje kondensat obciążony substancjami obcymi, nie nadający się do wtórnego wykorzystania. Dodatkowo następują straty z odsalania, odmulania, parowania i wycieku. Te straty są bardzo różne. Mogą stanowić dużo ponad połowę wytwarzanej pary i trzeba je zastępować wodą uzupełniającą. Woda uzupełniająca jest przygotowana chemicznie, ma temperaturę 15°C i nadaje się doskonale do podgrzania w kondensatorze spalin. Niska temperatura wejścia wody pozwala na całkowitą kondensację spalin i maksymalne wykorzystanie ciepła kondensacji. Przy takim zastosowaniu zachodzi najwyższy współczynnik jednoczesności między dyspozycyjnością ciepła odpadowego a zapotrzebowaniem ciepła. W wielu gałęziach przemysłu, zwłaszcza w przemyśle spożywczym, istnieje ogromne zapotrzebowanie na wodę użytkową.

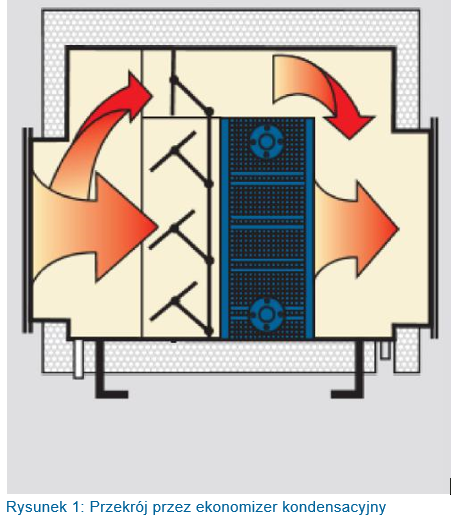

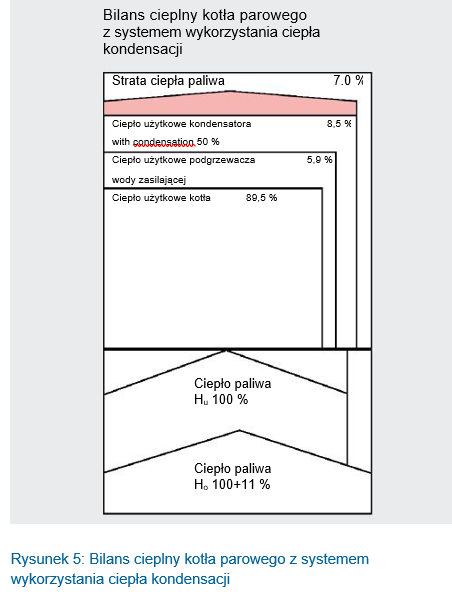

W tym przypadku wodę użytkową można podgrzać kondensatorem spalin. Uzyskujemy w ten sposób wodę o temperaturze ok. 50 – 70°C. Wodę użytkową można dalej podgrzewać za pomocą ogrzewanego parą wymiennika ciepła. Rys. 3 i 5 pokazują zastosowanie i efekt kondensacji w wysokociśnieniowym kotle parowym o wysokim współczynniku jednoczesności.

Usuwanie kondensatu przez neutralizację

Dzięki koncepcji wykorzystania ciepła kondensacji i odzyskania w ten sposób energii można uzyskać do 1 kg kondensatu / Nm3 spalonego gazu ziemnego o wartości pH od 3,5 do 4,5 i temperaturze ok. 50°C. Za odprowadzenie takiego kondensatu do kanalizacji komunalnej odpowiedzialne jest właściwe przedsiębiorstwo wodno-kanalizacyjne. Niemieckie Zrzeszenie Przedsiębiorstw Wodno – Kanalizacyjnych (ATV) wydało w 1988 roku instrukcję, w której zaleca neutralizację kondensatu dla kotłów o mocy powyżej 200 kW, pracujących z systemem wykorzystania ciepła kondensacji. Praktyka w poszczególnych landach i gminach wypadła bardzo różnie. Do neutralizacji w można użyć filtrów z wymienialnym wkładem dolomitowym, a w dużych kotłach zbiornika z dozownikiem ługu sodowego.

Zmiany w koncepcji ogrzewania

Wykorzystanie ciepła kondensacji jest wg obecnego stanu wiedzy możliwe również w wysokociśnieniowych kotłach parowych. Dostępna jest sprawdzona technika. Stosowanie na szeroką skalę w przemyśle byłoby możliwe, gdyby projektanci dokładnie analizowali odbiory ciepła i więcej uwagi poświęcali stopniowemu podgrzewaniu z niską temperaturą. Zmiana koncepcji ogrzewania umożliwiłaby stosowanie techniki wykorzystania ciepła kondensacji do zasilania przemysłu w parę. Inwestycje zwracałyby się przez zmniejszenie zużycia paliwa, a środowisko byłoby mniej zanieczyszczane szkodliwymi substancjami.

Pełen raport do pobrania:

Efektywność energetyczna BOSCH: Wykorzystanie ciepła kondensacji.pdf